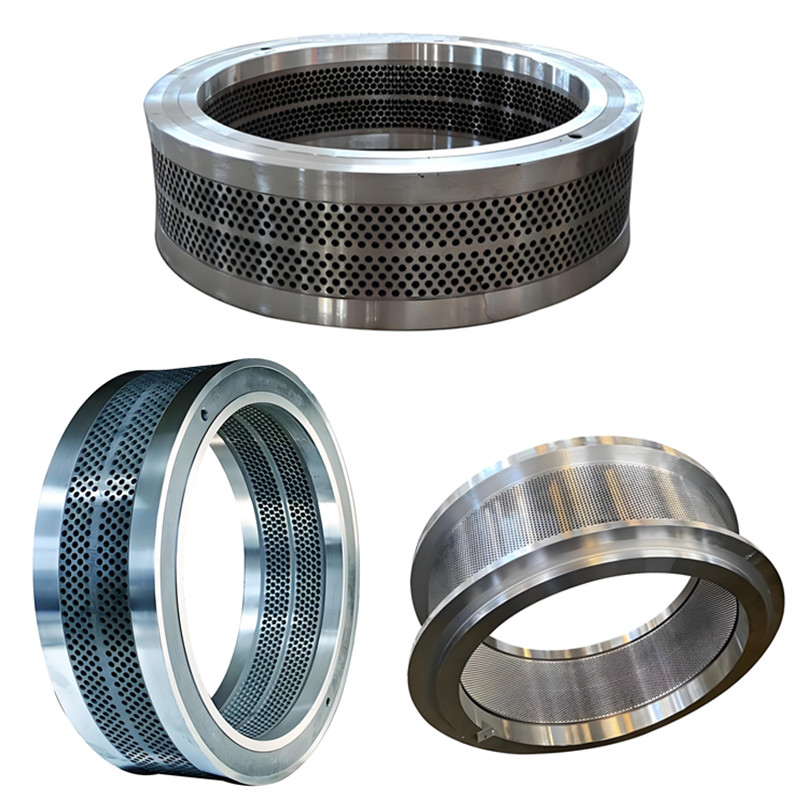

Matrizes para máquinas de peletização

Determinação da qualidade das partículas:O tamanho dos poros e a proporção do molde determinam diretamente a densidade, a dureza e a taxa de moldagem das partículas, que são essenciais para garantir o valor do produto final.

Impacto na eficiência da produção:A taxa de perfuração otimizada e a estrutura interna podem melhorar significativamente a velocidade de descarga e a saída, ao mesmo tempo que reduzem eficazmente o consumo de energia da unidade.

Excelente resistência ao desgaste e durabilidade:A utilização de aço-liga e processos especiais como a cementação e a têmpera tornam a superfície do molde extremamente dura, com forte resistência à fadiga e uma longa vida útil.

Forte adaptabilidade às matérias-primas:Ao trocar moldes com parâmetros diferentes, a mesma máquina pode adaptar-se com flexibilidade às necessidades de peletização de diversas matérias-primas, como aparas de madeira, palha e ração.

O molde da prensa de pellets é um disco ou anel de metal com inúmeros orifícios perfurados com precisão. Serve não só como "molde" para a formação dos pellets, mas também como componente crucial para conseguir a extrusão, a fricção e o aumento da temperatura. O molde trabalha em conjunto com o rolo de compressão, forçando a matéria-prima através dos orifícios do molde sob imensa pressão, densificando-a e solidificando-a em pellets cilíndricos.

Molde anular: um anel rotativo de paredes espessas com um rolo de pressão interno. Elevada capacidade de produção, boa durabilidade e qualidade uniforme das partículas. Funcionamento estável, adequado para produção contínua em grande escala. Produção comercial e industrial: a principal escolha para fábricas de rações para animais, pellets de madeira e fertilizantes.

Matriz plana: um disco estacionário posicionado horizontalmente com um rolo de pressão rotativo acima. Possui uma estrutura simples, baixo custo e fácil substituição. Apresenta uma adaptabilidade relativamente ampla a diferentes matérias-primas, no entanto a produção por máquina é normalmente baixa. É adequada para a produção em pequena e média escala, bem como para a produção experimental: explorações agrícolas, oficinas e startups de biocombustíveis.

1. Material do molde e tratamento térmico

Requisitos essenciais: elevada resistência ao desgaste, elevada resistência mecânica e tenacidade suficiente.

Material normalmente utilizado: aço de liga de alta qualidade (como o 20CrMnTi).

Processo fundamental: Cementação e têmpera. Ao infiltrar elementos de carbono na superfície do molde e arrefecer rapidamente, este adquire a característica de "dureza externa e tenacidade interna" - a superfície torna-se extremamente dura para resistir ao desgaste, enquanto o núcleo permanece resistente para evitar fissuras.

2. Parâmetros do furo da matriz

Tamanho dos poros: Determina o diâmetro das partículas. Quanto menor for o tamanho dos poros, menor será o rendimento e maior será a pressão necessária.

Rácio de aspeto: refere-se à relação entre o comprimento efetivo do furo do molde e o seu diâmetro. É a essência do design de moldes.

Elevada relação de aspecto: elevada resistência à extrusão, elevada densidade e dureza das partículas, mas com menor produção e maior consumo de energia.

Proporção de aspeto pequena: as partículas formam-se rapidamente e o rendimento é elevado, mas as partículas podem estar soltas e frágeis.

Conicidade da entrada de alimentação: Uma conicidade otimizada pode guiar a matéria-prima suavemente para a zona de compressão, reduzindo o consumo de energia e o desgaste do molde.

3. Taxa de perfuração e espessura da parede

Partindo do pressuposto de garantir a resistência estrutural do molde, uma maior taxa de porosidade significa mais canais de descarga, o que ajuda a aumentar a produção.

Amaciamento de moldes novos: É necessário utilizar materiais macios misturados com óleo (como farelo de arroz e serradura misturados com óleo) durante pelo menos 1 hora para amaciar as paredes internas dos orifícios do molde.

Adequação adequada dos materiais: Diferentes matérias-primas (como a madeira dura, a palha e a ração) possuem estruturas de fibras e coeficientes de atrito distintos, exigindo moldes com diferentes proporções e tamanhos de poros.

Desgaste uniforme: A folga entre o rolo de pressão e o molde necessita de ser ajustada regularmente para garantir um desgaste uniforme entre os dois, prolongando assim a vida útil global.

Limpeza e inspeção regulares: O molde deve ser completamente limpo durante os períodos de inatividade para evitar o endurecimento do material e o bloqueio. Verifique regularmente a lisura da parede interior do orifício do molde e substitua-a imediatamente se detetar desgaste intenso ou dificuldade na descarga.